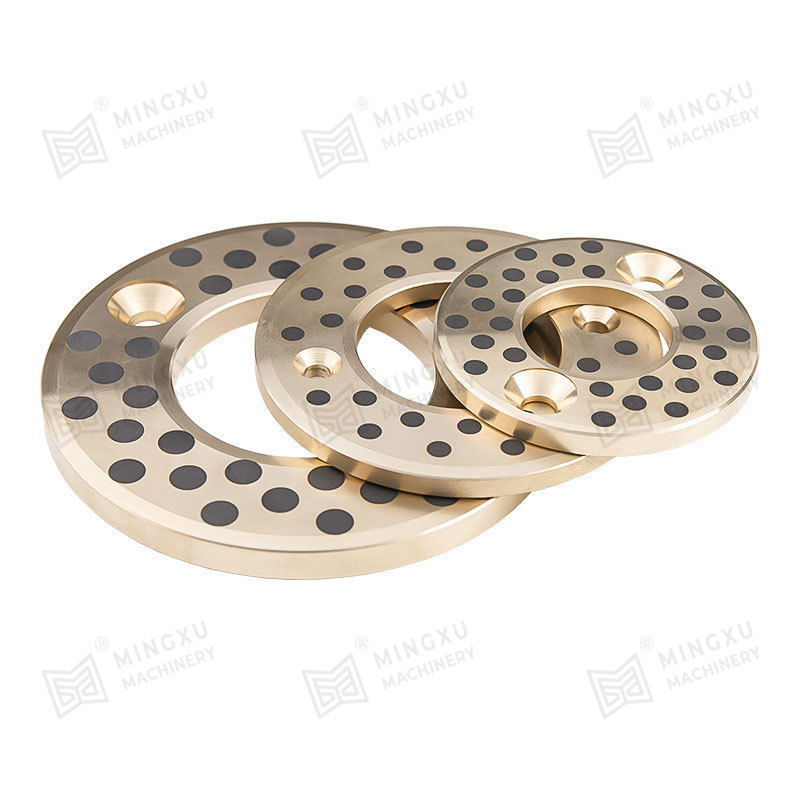

MXB-JTWN 나사 구멍이 없는 미터식 스러스트 와셔

Cat:자기 윤활 베어링

MXB-JTW 미터법 스러스트 와셔는 고강도 황동(ZCuZn25Al6)을 기반으로 하며 고체 윤활제(흑연 또는 이황화 몰리브덴)가 윤활 매체로 매트릭스에 내장되어 기존 주석 청동을 대체합니다. 이 제품은 안정적이고 효율적인 하중 분배를 제공하고 차량 변속기 및 기...

자세히보다극한의 온도, 진공 조건, 유지 관리가 필요 없는 작동이 가장 중요한 기계 공학의 까다로운 세계에서 고체 윤활 베어링 중요한 엔지니어링 솔루션으로 등장합니다. 오일이나 그리스에 의존하는 기존 베어링과 달리 이러한 고급 구성 요소는 본질적으로 윤활성이 있는 고체 물질 액체 윤활제가 고장나거나 품질이 저하되거나 오염되는 경우 안정적이고 오래 지속되는 성능을 제공하기 위해 구조에 직접 통합되었습니다. 우주의 혹독한 진공 상태부터 산업용 용광로의 뜨거운 열기까지, 고체 윤활 베어링은 상상할 수 있는 가장 적대적인 환경에서도 모션을 가능하게 합니다. 이 포괄적인 가이드는 이 중요한 기술의 재료, 메커니즘, 유형 및 응용을 탐색하여 엔지니어와 설계자에게 이러한 베어링을 효과적으로 지정하고 활용하는 데 필요한 지식을 제공합니다.

에이 고체 윤활 베어링 (흔히 '라고 불린다. 자기 윤활 또는 건식 )는 표면 사이의 상대 운동을 허용하도록 설계된 기계 구성 요소입니다. 액체나 그리스 윤활제를 지속적으로 공급할 필요 없이 마찰과 마모를 최소화합니다. .

핵심 작동 원리:

베어링은 베어링 재료의 얇고 연속적인 고체 윤활제 막을 결합 샤프트(저널)의 표면으로 전달하여 작동합니다. 이 전사 필름은 희생층 역할을 하여 금속 간 직접적인 접촉을 방지합니다. 초기 작동 및 작동 중에 베어링이 약간 마모됨에 따라 새로운 고체 윤활제가 복합 매트릭스에서 지속적으로 노출되거나 보충되어 베어링 수명 동안 보호 필름을 유지합니다. 이 메커니즘은 일관되고 마찰이 적은 성능을 제공합니다.

베어링의 성능은 사용된 고체 윤활유에 따라 결정됩니다. 각각은 특정 환경에 적합한 고유한 속성을 가지고 있습니다.

흑연: 가장 일반적인 고체 윤활제 중 하나입니다. 다층 격자 구조는 낮은 전단 강도를 제공합니다. 공기와 적당한 온도(공기 중 최대 450°C)에서 탁월한 성능을 제공합니다. 그러나 진공이나 건조한 불활성 가스에서는 윤활성이 감소합니다. 그 이유는 흡착된 가스와 습기가 그 효과를 위해 필요하기 때문입니다.

이황화 몰리브덴(MoS2): "몰리"로 알려진 이 제품은 최고의 윤활유입니다. 진공 및 우주 응용 분야 . 층상 황화물 구조는 산소와 수분이 없을 때 탁월한 윤활성을 제공합니다. 진공 상태에서는 최대 약 350°C의 극저온에서 잘 작동하지만 고온의 습하고 산소가 풍부한 공기에서는 산화 및 분해될 수 있습니다.

폴리테트라플루오로에틸렌(PTFE): 제공하는 가장 낮은 마찰 계수 알려진 고체 윤활제 중 하나입니다. 화학적으로 불활성이며 최대 약 260°C의 극저온에서도 효과적입니다. 주요 제한 사항은 낮은 기계적 강도, 높은 저온 흐름(크리프) 및 낮은 열 전도성입니다. 복합재료나 다른 재료의 충전재로 자주 사용됩니다.

기타 고급 소재:

연질 금속(납, 금, 은, 인듐): 박막이나 합금 성분으로 사용되며 쉽게 전단되며 진공 및 방사선 환경에서 효과적입니다.

불화흑연 및 WS₂: 에이dvanced variants offering higher temperature stability or alternative environmental compatibility.

폴리머 기반 복합재: 같은 재료 PI(폴리이미드) 및 PEEK(폴리에테르에테르케톤) 고성능, 내마모성 폴리머 베어링을 만들기 위해 PTFE, 흑연 또는 기타 윤활제가 함침되는 경우가 많습니다.

고체 윤활 베어링은 단일 재료가 아닌 엔지니어링 시스템입니다. 일반적인 디자인은 다음과 같습니다.

소결 금속 매트릭스 베어링:

구조: 분말 금속(일반적으로 청동, 철 또는 강철)을 소결하여 다공성 매트릭스를 만듭니다. 그런 다음 이 다공성 구조에 고체 윤활제(종종 PTFE 기반 또는 MoS2 기반 혼합물, 때로는 납과 같은 추가 충전재)가 진공 함침됩니다.

에이dvantages: 부하 용량이 좋고, 마모 수명이 뛰어나며, 기공에 윤활유를 추가로 보유하는 능력이 있습니다. 금속 뒷면은 구조적 강도와 우수한 열 전도성을 제공합니다.

에이pplications: 에이utomotive components, appliances, industrial machinery.

짠 섬유 강화 복합재:

구조: 에이 fabric liner (often PTFE fibers interwoven with high-strength fibers like glass, carbon, or aramid) is bonded to a metal backing (steel or aluminum). The PTFE fibers provide lubricity, while the reinforcing fibers provide strength and wear resistance.

에이dvantages: 매우 높음 PV(압력-속도) 한계 , 우수한 충격 저항성 및 오정렬 및 잔해에 대한 내성. 완전히 건조된 상태로 또는 최소한의 초기 윤활만으로 작동할 수 있습니다.

에이pplications: 에이erospace control surfaces, hydraulic cylinder mounts, heavily loaded linkages.

폴리머 기반 복합 베어링:

구조: 엔지니어링 폴리머(PTFE, PI, PEEK, 나일론)는 강화 섬유(유리, 탄소, 아라미드) 및 고체 윤활제 필러(흑연, MoS2, PTFE 분말)와 혼합됩니다.

에이dvantages: 가볍고, 부식에 강하고, 조용한 작동이 가능하며, 물이나 기타 유체에 잠긴 상태에서도 작동할 수 있습니다.

에이pplications: 식품 가공 기계, 의료 장비, 해양 응용 분야, 클린룸.

스퍼터링 또는 광택 코팅:

구조: MoS2, PTFE 또는 연질 금속의 얇은 필름(몇 마이크론)은 PVD(물리적 기상 증착) 또는 단순 버니싱을 통해 정밀 베어링 표면(예: 볼 베어링 또는 롤러 베어링)에 적용됩니다.

에이dvantages: 틈새를 변경하지 않고 진공 또는 극한 환경에서 정밀 부품에 윤활을 제공합니다.

에이pplications: 우주선 메커니즘, 위성 장비, 진공 챔버 로봇 공학.

에이dvantages:

유지보수가 필요 없는 작동: 윤활 일정이 필요하지 않아 수명 주기 비용이 절감되고 밀봉되거나 접근할 수 없는 위치에서도 사용할 수 있습니다.

극한 환경 성능: 안정적으로 운영 고진공 , 극한의 기온 (300°C 이상 극저온) 높은 방사선 .

무오염: 그리스가 떨어지거나 누출되거나 먼지를 끌어들이는 일이 없습니다. 필수 클린룸, 식품, 제약, 반도체 제조 .

단순화된 디자인: 복잡한 윤활 시스템(오일 라인, 펌프, 저장소), 씰 또는 그리스 피팅이 필요하지 않습니다.

제한 사항 및 설계 고려 사항:

더 높은 초기 마찰: 마찰계수는 일반적으로 완전히 윤활된 유체역학적 오일막보다 높습니다.

열 관리: 고체윤활제는 금속에 비해 열전도율이 낮습니다. 마찰로 인해 발생하는 열은 PV가 높은 애플리케이션의 설계, 재료 선택 또는 외부 냉각을 통해 신중하게 관리되어야 합니다.

제한된 마모 수명: 지속적으로 공급되는 오일 윤활 베어링과 달리 고체 윤활 베어링은 한정된 윤활유 저장소를 가지고 있습니다. 수명은 PV 계산을 기반으로 예측 가능하지만 궁극적으로 제한됩니다.

특정 환경에 대한 민감도: 특정 대기(예: 건식 진공의 흑연, 습한 MoS2, 고온의 산화 공기)에서는 성능이 저하될 수 있습니다.

고체 윤활 베어링은 기존 윤활이 불가능하거나 바람직하지 않은 분야에서 필수 불가결합니다.

에이erospace & Defense: 신뢰성과 극한의 온도 내성이 중요한 표면 연결 장치, 랜딩 기어 구성 요소, 미사일 액추에이터 및 헬리콥터 로터 시스템을 제어합니다.

우주 기술: 전형적인 응용 프로그램입니다. 우주의 극한 온도와 진공 상태에서 작동하는 위성 태양전지 어레이 드라이브, 안테나 포인팅 메커니즘 및 배치 액추에이터에 사용됩니다.

진공 및 반도체 제조: 오일의 가스 방출이 공정을 오염시키는 진공 챔버 내의 로봇 공학, 웨이퍼 핸들링 암 및 밸브 액추에이터.

식품, 음료 및 의약품 가공: 그리스 오염이 건강에 위험을 초래하고 자주 세척하면 액체 윤활유의 품질이 저하되는 컨베이어, 포장 기계 및 밸브.

에이utomotive: 기름칠이 발생하기 쉬운 부위(서스펜션 조인트, 페달 어셈블리) 또는 고온 구역의 구성품.

극저온 시스템: 윤활유가 응고되는 액체 질소 또는 헬륨 시스템의 밸브 및 액추에이터.

최적의 베어링을 선택하려면 작동 조건에 대한 체계적인 분석이 필요합니다. 다음 프레임워크를 사용하세요.

1. 운영 환경 정의(가장 중요한 단계):

온도 범위: 최소/최대 작동 온도는 얼마입니까?

에이tmosphere: 진공, 건조한 공기, 습한 공기, 불활성 가스, 수중?

오염 감도: 해당 지역은 클린룸입니까, 아니면 잔해물 섭취가 문제가 됩니까?

화학 노출: 용매, 산 또는 알칼리에 노출됩니까?

2. 기계적 부하 및 모션 분석:

하중(P): MPa 또는 psi 단위의 정적, 동적 및 충격 하중.

속도(V): m/s 또는 ft/min 단위의 슬라이딩 속도.

PV 값: 압력과 속도의 곱이 핵심 설계 매개변수입니다. 선택한 베어링 재질이 올바른지 확인하십시오. 최대 정격 PV 계산된 운영 PV를 초과합니다.

모션 유형: 연속 회전, 진동 또는 선형 운동? 진동 운동은 필름 형성에 더 어려운 경우가 많습니다.

3. 주요 동인을 기반으로 한 재료 선택 매트릭스:

| 기본 요구 사항 | 권장 베어링 유형 / 윤활제 | 주요 이유 |

|---|---|---|

| 초고진공 | 스퍼터링된 MoS² 코팅; MoS₂ 함침 복합재 | MoS₂는 진공 상태에서 안정적이고 가스 방출이 적은 윤활성을 제공합니다. |

| 고온(공기 중) | 흑연 기반 금속 매트릭스; 특수 PI 복합재 | 흑연은 공기 중 고온에서도 윤활성을 유지합니다. |

| 매우 높은 부하 및 충격 | 직조 PTFE 직물 복합재(예: 필라멘트 권선) | 고강도 섬유(아라미드/유리)는 뛰어난 하중 용량과 인성을 제공합니다. |

| 내식성 / 습식 | 고분자 복합재(PEEK, PVDF, PTFE가 포함된 나일론) | 불활성 폴리머는 화학물질에 저항하며 물 속에서도 작동할 수 있습니다. |

| 저마찰, 건식 | PTFE가 풍부한 복합재 또는 박막 | PTFE는 고유 마찰 계수가 가장 낮습니다. |

| 정밀도 및 낮은 토크 | 볼 베어링에 스퍼터링된 연질 금속(Au, Ag) 또는 얇은 PTFE 필름 | 공차에 영향을 주지 않고 정밀한 윤활을 제공합니다. |

4. 설치 및 하우징 설계를 고려하십시오.

적절한지 확인하세요 간섭 끼워맞춤 슬리브 베어링의 경우 열 접촉을 유지하고 회전을 방지합니다. 적절한 제공 통관 열팽창을 위해. 하우징 재료는 온도에서 적합성을 유지하기 위해 베어링 라이너보다 열팽창 계수가 높아야 합니다.

설치: 베어링 표면이 오염되지 않도록 깨끗한 도구로 취급하십시오. (지정된 경우를 제외하고) 세탁하거나 탈지하지 마십시오. 아버 프레스를 사용한 압입— 베어링 라이너를 직접 망치로 두드리지 마십시오. .

런인: 에이 brief run-in period under moderate load helps establish a smooth, uniform transfer film on the shaft.

수명 예측: 베어링 수명은 주로 다음의 기능에 달려 있습니다. 마모율 , 이는 운영에 따라 다릅니다. PV , 온도 및 환경. 제조업체는 이론적 선형 마모를 계산하고 서비스 수명을 예측하기 위해 마모율 데이터(예: PV 단위당 μm/hr)를 제공합니다.

검사: 마찰 증가, 놀이 또는 비정상적인 소음을 모니터링합니다. 샤프트에 특징적인 다크 전사 필름의 흠집이나 손실이 있는지 검사하십시오.

연구는 성능과 지능의 경계를 넓히고 있습니다.

나노구조 윤활제: 사용 나노튜브(BN, MoS2), 그래핀, 나노입자 첨가제 탁월한 특성을 지닌 내구성이 뛰어나고 마찰이 적은 복합 필름을 만듭니다.

에이daptive & Smart Materials: 개발 카멜레온 코팅 변화하는 환경에 실시간으로 표면 화학을 적용할 수 있습니다(예: 고온에서 보호 산화물을 형성하여 윤활제 역할을 함).

에이dvanced Manufacturing: 에이dditive manufacturing (3D printing) 등급화된 재료 특성을 갖춘 복잡하고 통합된 베어링 구조로 단일 부품에서 윤활유 분포와 구조적 강도를 최적화합니다.

고체 윤활 베어링은 엔지니어링의 가장 심각한 제약 사항을 극복한 재료 과학의 승리를 나타냅니다. 이는 오일 윤활 베어링의 보편적인 대체품이 아니라 기존 윤활이 문제가 되는 응용 분야를 위한 전문화되고 활성화된 기술입니다. 성공은 기업에 대한 깊은 이해에 달려 있습니다. 운영 환경 그리고 꼼꼼한 매칭으로 베어링의 재료 구성 특정 요구에 하중, 속도, 온도 및 대기 . 이 가이드에 설명된 체계적인 선택 프로세스를 적용함으로써 엔지니어는 고체 윤활의 고유한 이점을 활용하여 산업 공정의 깊이부터 광대한 우주 공간에 이르기까지 보다 안정적이고 유지 관리가 필요 없으며 환경적으로 견고한 기계 시스템을 만들 수 있습니다.

MXB-JTW 미터법 스러스트 와셔는 고강도 황동(ZCuZn25Al6)을 기반으로 하며 고체 윤활제(흑연 또는 이황화 몰리브덴)가 윤활 매체로 매트릭스에 내장되어 기존 주석 청동을 대체합니다. 이 제품은 안정적이고 효율적인 하중 분배를 제공하고 차량 변속기 및 기...

자세히보다

MXB-JDBUF 자기 윤활 주조 청동 베어링은 자기 윤활 및 플랜지 설계의 장점을 결합합니다. 원료는 내구성, 내마모성 및 내식성을 보장하기 위해 고품질 주조 청동 재료로 만들어졌습니다. 내장된 고체 윤활제(흑연 등)는 자체 윤활 특성을 갖고 있어 추가 윤활이 ...

자세히보다

MXB-FB090 청동 코일 베어링은 CuSn8 청동으로 압연되어 높은 부하 용량과 우수한 내마모성을 갖춘 경제적인 베어링입니다. FB090 제품의 작업 표면은 일반적인 다이아몬드 모양의 오일 구멍으로 덮여 있습니다. FB092 제품의 작업 표면은 오일 저장 역할...

자세히보다

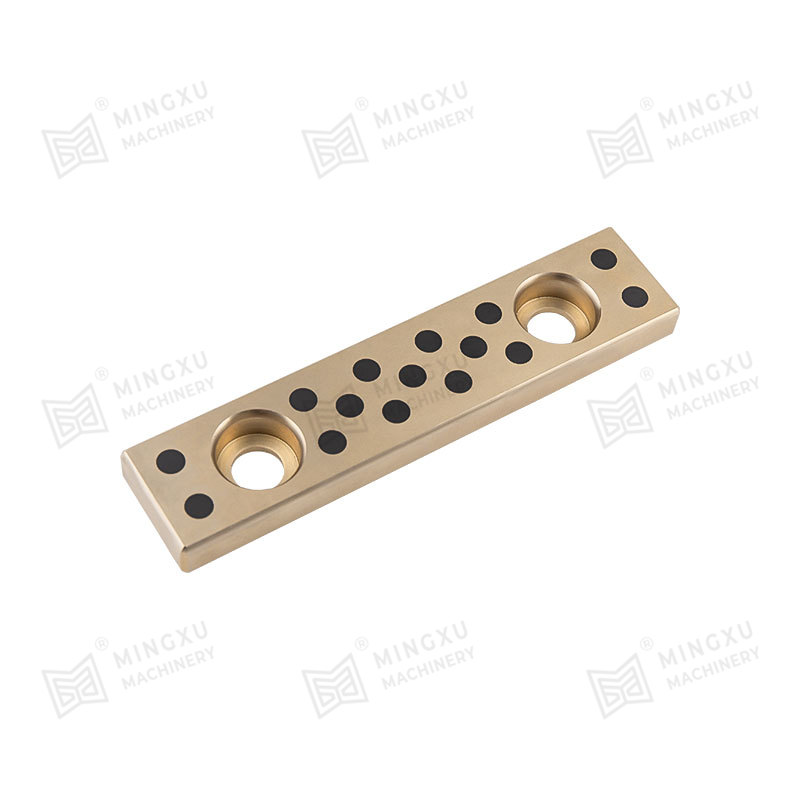

MXB-JESW 스케이트보드는 2개의 구멍과 4개의 구멍이 있는 내마모성 튼튼한 스케이트보드입니다. 표준화된 제품이며 HASCO, DME, MISUMI, STAUBLI, NITTO, PCS, DME-EOC, PUNCH, SLT 등과 같은 잘 알려진 외국 브랜드와 ...

자세히보다

MXB-JOML 자가 윤활 마모 플레이트는 산업 응용 분야에서 마찰을 최소화하고 서비스 수명을 연장하도록 설계되었습니다. 이 제품은 고성능 소재의 절단 혼합으로 만들어졌으며 제품에 탁월한 하중 전달 기능, 마찰 감소 및 내구성 향상을 제공합니다. MXB-JOML ...

자세히보다

MGB9834 DIN9834 표준 가이드 부싱은 DIN9843 표준을 준수하며 유럽 자동차 스탬핑 다이에 적합합니다. 이는 샤프트, 로드 및 기타 구성 요소에 대해 정확하고 안정적인 가이드를 제공하도록 설계되었습니다. 가이드 부싱은 정밀 가공되어 내구성이 뛰어나 ...

자세히보다

MJGBF 오일 프리 사출 가이드 부싱은 플라스틱 사출 성형 공정에 사용되는 부품으로, 금형 부품의 일관된 정밀 정렬과 원활한 이동을 보장하여 제조 효율성을 더욱 향상시켜 고품질 제품을 생산합니다. MJGBF 가이드 부싱은 표준 구성품으로 직경 12mm~60mm,...

자세히보다

3면에 내마모성 합금이 소결된 바이메탈 슬라이드 플레이트는 새로운 유형의 자기 윤활 플레이트입니다. 일반적인 단면 또는 양면 소결 바이메탈 슬라이드 판과 비교하여 제품의 소결 합금층 표면이 3면이므로 더 많은 윤활을 제공할 수 있습니다. 동합금 슬라이드판에 비해 ...

자세히보다

SF-1X 오일프리 윤활 베어링은 강판을 베이스로 하고, 구형 청동 분말을 중앙에 소결하고, 폴리테트라플루오로에틸렌(PTFE)과 납의 혼합물을 표면에 압연한 전조 미끄럼 베어링입니다. 마찰 계수가 작고 내마모성이 우수하며 내식성 및 오일 프리 윤활 특성이 있습니다...

자세히보다

경계 윤활 무연 베어링은 SF-2를 기반으로 개선되었습니다. SF-2와 성능은 동일하지만, 표면에 납이 포함되어 있지 않으며, 환경 보호 요구 사항이 있는 분야까지 적용 분야를 확장할 수 있습니다. 현재 이 제품은 수입 방직 장비, 플런저 펌프 스윙 부품, 자동차...

자세히보다

문의하기