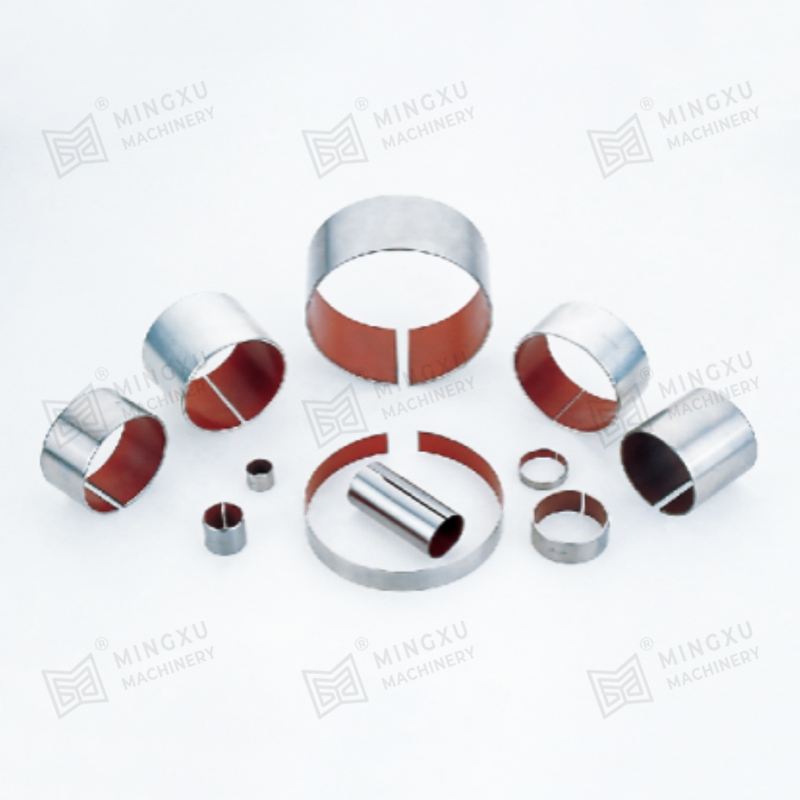

MXB-JFFB 자기 윤활 하프 베어링

Cat:자기 윤활 베어링

MXB-JFFB 자체 윤활 하프 베어링은 샤프트 또는 액슬 원주의 절반만 덮고 회전 기계에 대한 지지력을 제공하고 마찰을 줄이는 베어링을 의미합니다. 하프 베어링은 회전 부품의 원활하고 효율적인 작동에 중요한 역할을 하며 자동차 엔진, 산업 기계 및 기타 기계 시...

자세히보다Technical Background and Industry Pain Points

In high-speed machine tool chuck systems (n≥6000rpm), traditional conical positioning faceplates exhibit two core defects:

l Lubrication Failure: Centrifugal force causes lubricating grease to migrate towards the bottom of the conical bore, resulting in a dry friction zone at the upper part, with surface roughness Ra values deteriorating from 0.4μm to 1.6μm (tested according to ISO 4288 standard);

l Stress Concentration: Unilateral contact leads to Hertzian contact stress peaks exceeding 800MPa, triggering micro-crack propagation (data source: Wear 2022, 500-501, 204356).

Core Technological Innovation Analysis

I. Gradient Lubrication System Design

1.1 Solid-Fluid Composite Lubrication Architecture

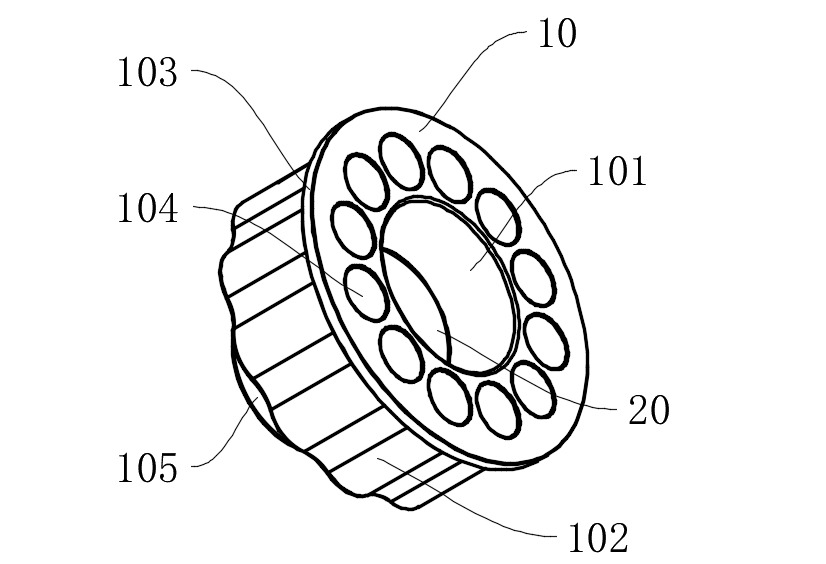

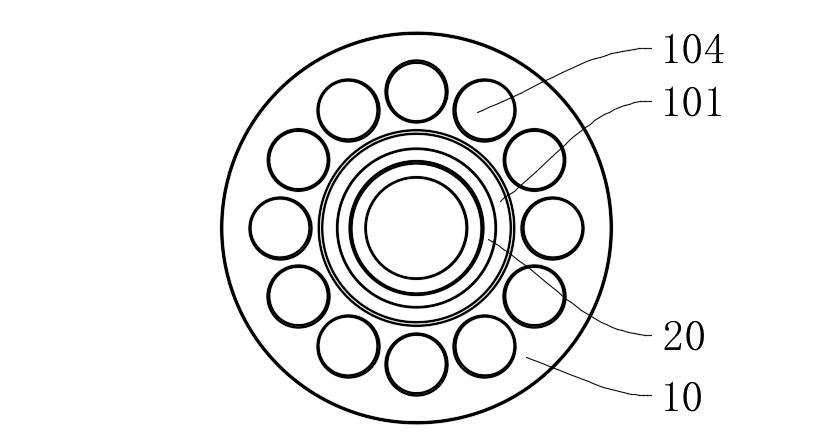

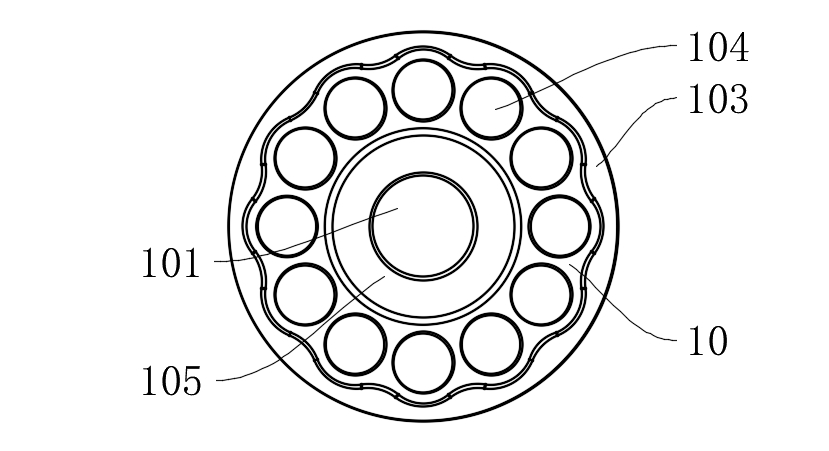

Graphite Lubrication Block (20) Embedding Structure:

l A circular mounting groove (101a) with a depth of 1.2±0.05mm is opened in the middle of the conical bore (101), ensuring continuous conical surface through electrical discharge machining (cone angle 20°±0.5°);

Copper-based composite material (Cu-10Sn-5Gr) containing 85% graphite is embedded, achieving a porosity of 18%±2% through powder metallurgy sintering, continuously releasing graphite particles to form a transfer film.

Lubrication Efficiency Verification:

l Under n=8000rpm operating conditions, the friction coefficient at the upper part of the conical bore remains stable at 0.08-0.12 (>0.25 for traditional structures);

l Wear volume tests (ASTM G99) show that after 300 hours of operation, the conical surface wear depth is only 3.2μm (28.5μm for traditional structures).

1.2 Fluid Lubrication Compensation Mechanism

l Lubricating grease channels are retained at the bottom of the conical bore, forming a 0.5-1.2μm oil film thickness through dynamic pressure effects (verified by Reynolds equation simulation);

l The system achieves gradient synergy between solid lubrication (upper part) and fluid lubrication (lower part), reducing the contact zone temperature by 45% (measured by infrared thermal imager).

II. Contact Stress Optimization Design

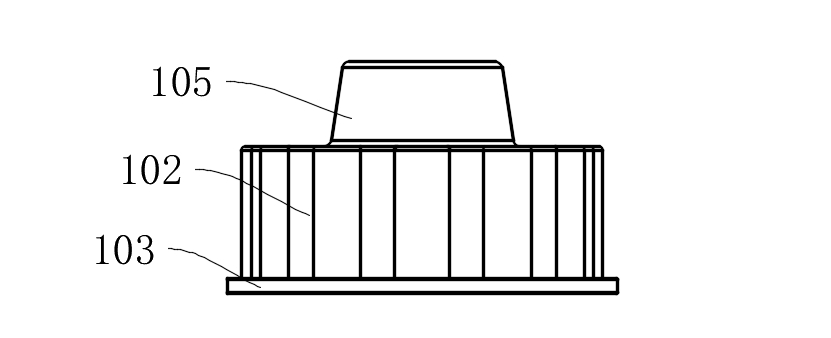

2.1 Waveform Clamping Surface (102) Topology Optimization

l Periodic wave profiles are constructed using Fourier series: wavelength λ=12mm, amplitude A=0.8mm, curvature radius R=5mm;

l Finite element analysis indicates that the maximum contact stress is reduced from 813MPa to 327MPa, with a 62% improvement in stress distribution uniformity.

2.2 Multi-Bolt Load-Sharing Structure

l 12 mounting holes (104) are evenly distributed according to ASME B18.2.1 standard, with preload deviation <5%;

l Combined with limit conical surfaces (105) (cone angle 15°±0.5°), radial positioning accuracy of ±2μm is achieved (ISO 2768-f grade).

Technical Parameter Comparison Table

|

Performance Indicator |

This Patented Technology |

Traditional Positioning Faceplate |

Test Standard |

|

Conical Surface Friction Coefficient (8000rpm) |

0.08-0.12 |

0.25-0.35 |

ASTM G99 |

|

Maximum Contact Stress |

327MPa |

813MPa |

ISO 281 |

|

Wear Rate (300h) |

3.2×10⁻⁶ mm³/N·m |

28.5×10⁻⁶ mm³/N·m |

ASTM G133 |

|

Temperature Rise (ΔT) |

≤15℃ |

≥45℃ |

ISO 10825 |

Typical Application Scenario Validation

Case 1: Toolholder Positioning in Five-Axis Machining Centers

l During continuous machining of titanium alloy parts, toolholder runout is controlled to <2μm (>8μm for traditional structures);

l Tool change cycles are extended to 12000 times (industry average is 5000 times).

Case 2: Chuck System in Turning Centers

l Spindle radial runout is reduced from 5μm to 1.5μm (GB/T 17421.7 standard);

l Machined workpiece roundness error is ≤1.5μm (ASME B89.3.4 standard).

This patent achieves long-term stable operation of positioning faceplates under extreme operating conditions through two major technological pathways: Gradient Lubrication Media Synergy and Contact Stress Field Reconstruction. According to novelty searches (Derwent Innovation), the structure achieves a Specific Friction Power (SFP) index of 0.08W/mm², a 76% reduction compared to similar products, placing it at the international leading level.

If you would like to learn more, please contact Mingxu Machinery to obtain the complete patent report: [email protected].

MXB-JFFB 자체 윤활 하프 베어링은 샤프트 또는 액슬 원주의 절반만 덮고 회전 기계에 대한 지지력을 제공하고 마찰을 줄이는 베어링을 의미합니다. 하프 베어링은 회전 부품의 원활하고 효율적인 작동에 중요한 역할을 하며 자동차 엔진, 산업 기계 및 기타 기계 시...

자세히보다

MXB-FB090 청동 코일 베어링은 CuSn8 청동으로 압연되어 높은 부하 용량과 우수한 내마모성을 갖춘 경제적인 베어링입니다. FB090 제품의 작업 표면은 일반적인 다이아몬드 모양의 오일 구멍으로 덮여 있습니다. FB092 제품의 작업 표면은 오일 저장 역할...

자세히보다

건설 산업에서는 MXB-JUWP 자체 윤활 내마모성 플레이트가 주로 건물 구조물 보호에 사용됩니다. 건물 구조물을 장기간 사용하는 동안 바람, 비, 태양 노출과 같은 자연적 요인의 영향을 받아 구조물 표면에 부식과 마모가 발생하여 구조물의 안정성과 안전성에 영향을...

자세히보다

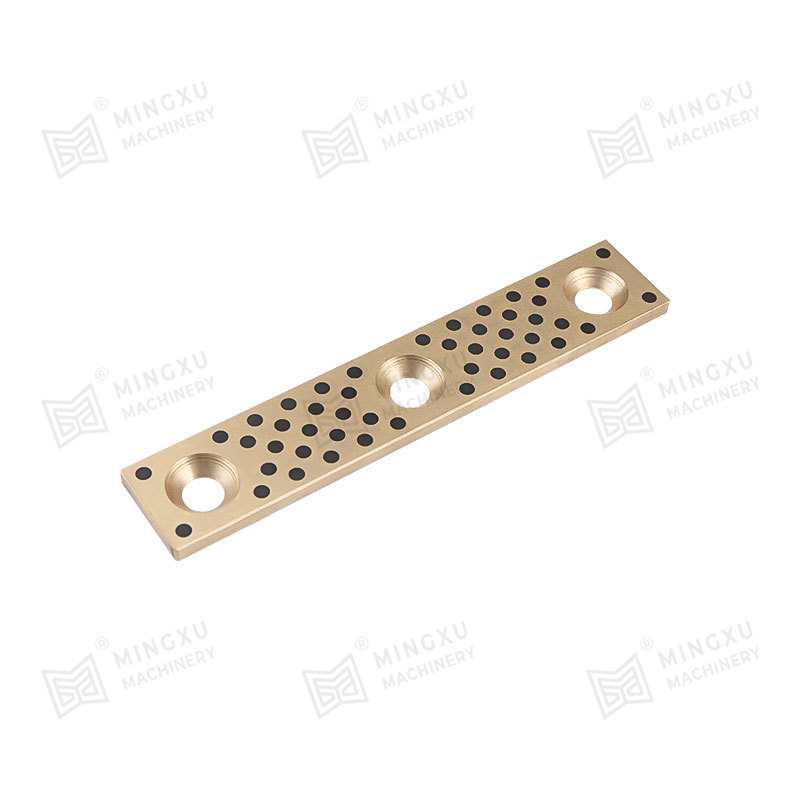

MXB-JGLDW 자체 윤활 가이드 레일은 CNC 공작 기계를 통해 고강도 황동으로 제작되었습니다. 표면에는 흑연과 같은 고체 윤활제가 상감되어 있습니다. 외부 윤활이 필요하지 않습니다. 내마모성이 우수하고 마찰을 줄이고 내구성을 연장합니다. 이 제품은 자동화, ...

자세히보다

MXB-JGLXS 가이드 레일은 사이드 코어 풀링 슬라이더의 양쪽에 설치되어 사이드 코어 풀링 슬라이더가 특정 궤적에 따라 앞뒤로 움직이는 것을 보장하는 부품입니다. 같은 면의 코어 당김 슬라이더가 면 접촉을 하기 때문에 가공 정밀도와 표면 거칠기가 좋아야 합니다...

자세히보다

MGB9834 DIN9834 표준 가이드 부싱은 DIN9843 표준을 준수하며 유럽 자동차 스탬핑 다이에 적합합니다. 이는 샤프트, 로드 및 기타 구성 요소에 대해 정확하고 안정적인 가이드를 제공하도록 설계되었습니다. 가이드 부싱은 정밀 가공되어 내구성이 뛰어나 ...

자세히보다

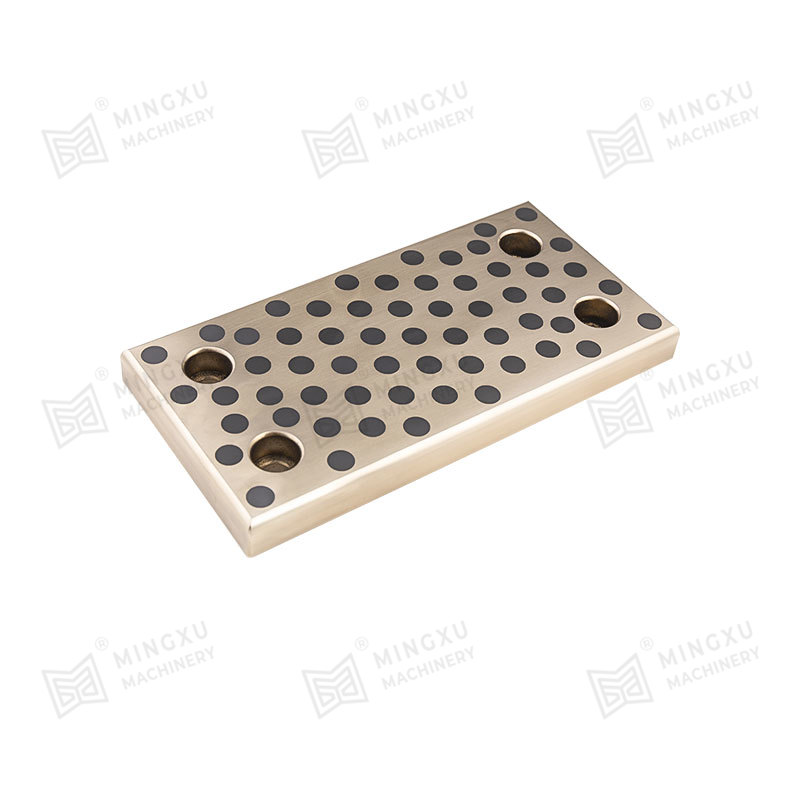

MSEW JIS 20mm 표준 마모 플레이트는 고강도 황동, 주석 청동, 강철-구리 바이메탈, 주철 또는 베어링 강철을 기반으로 합니다. 표면에 흑연(SL1)을 상감하거나 PTFE에 이황화몰리브덴(SL4, 물이나 해수에 사용되는 고체윤활제)을 첨가한 고체윤활제로 ...

자세히보다

MJGBF 오일 프리 사출 가이드 부싱은 플라스틱 사출 성형 공정에 사용되는 부품으로, 금형 부품의 일관된 정밀 정렬과 원활한 이동을 보장하여 제조 효율성을 더욱 향상시켜 고품질 제품을 생산합니다. MJGBF 가이드 부싱은 표준 구성품으로 직경 12mm~60mm,...

자세히보다

MX2000-1 흑연 내장 합금 베어링, MX2000-1 흑연 산란 합금 베어링은 JF800 바이메탈 베어링의 개선된 제품입니다. JF800 바이메탈 베어링의 내압성과 내마모성을 가지며 흑연 비산 후 오일 프리 윤활을 달성합니다. 오일이 없거나 적은 상태에서 마찰...

자세히보다

SF-1SS는 스테인리스강을 모재로 하고 표면에 PTFE를 분사하여 만든 내식성, 내마모성이 뛰어난 베어링입니다. 이 재료는 강산, 강알칼리, 경부하 및 중저속 상황에 특히 적합합니다. 내마모성은 단일 PTFE 슬리브 및 흑연 슬리브보다 훨씬 우수합니다. 현재 이...

자세히보다

문의하기