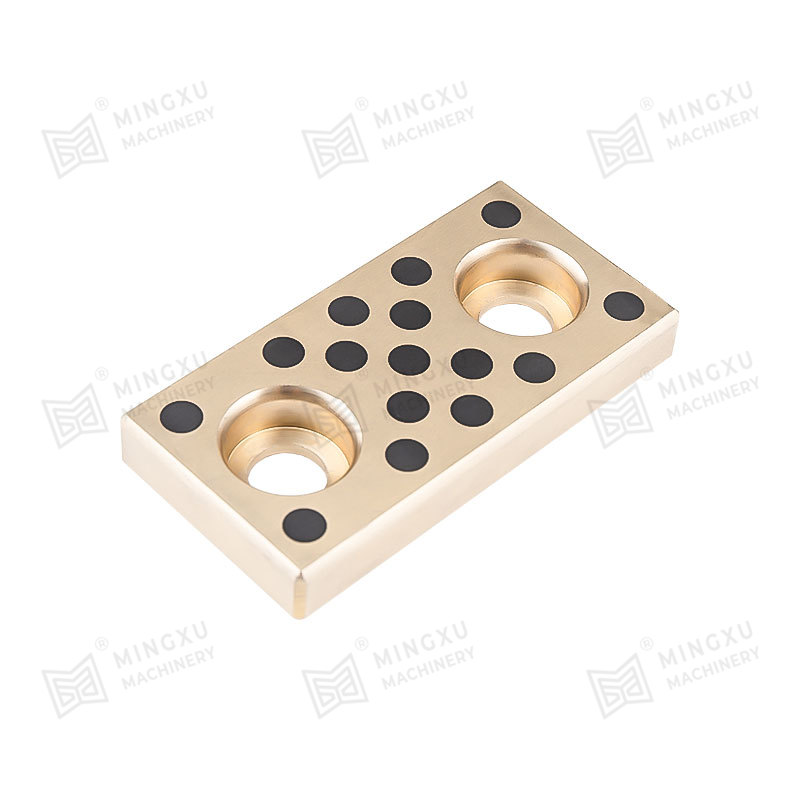

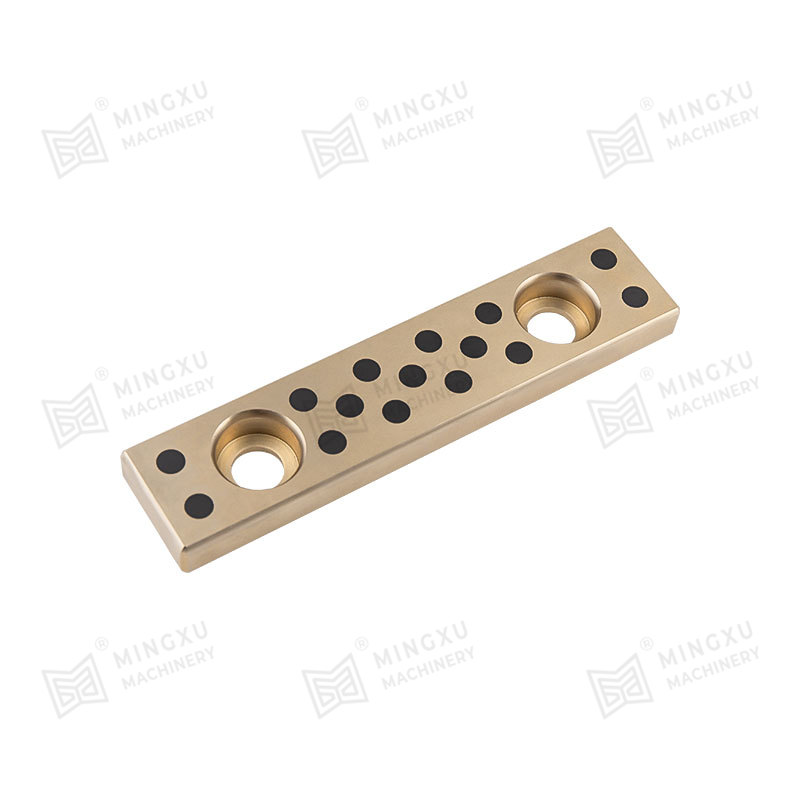

MXB-JDB ISO 인증 흑연 상감 청동 부싱

Cat:자기 윤활 베어링

흑연 상감 청동 부싱으로도 알려진 MXB-JDB 자기 윤활 베어링은 금속 베어링과 자기 윤활 베어링의 특성을 모두 갖춘 새로운 윤활 베어링입니다. 금속 매트릭스는 하중을 견디고 특별히 고안된 고체 윤활 재료는 윤활을 제공합니다. 이는 높은 하중 지지력, 내충...

자세히보다Technical Background and Industry Pain Points

In the precision machining of thin-walled tubes (such as aerospace hydraulic tubes and semiconductor reaction chambers), traditional single-end clamping systems suffer from two core issues:

l Insufficient chatter suppression: The free end experiences forced vibrations with amplitudes of 5-20μm under cutting force excitation (data source: CIRP Annals 2021, 70(1), 357-360), resulting in surface roughness Ra values deteriorating to above 3.2μm (ISO 4288 standard);

l Dynamic stiffness imbalance: Single-point support causes system modal stiffness to be less than 1×10³ N/mm, with significant resonance risks at critical speeds (DIN 1311 vibration theory analysis).

Core Technology Innovation Analysis

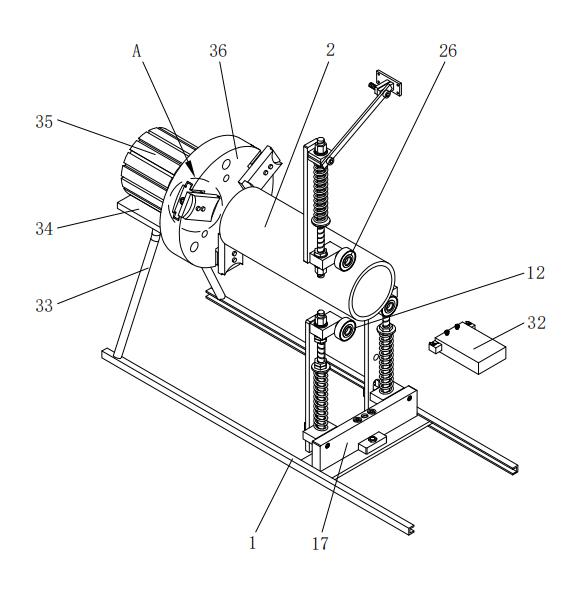

I. Multi-Degree-of-Freedom Vibration Suppression System

1.1 Three-Point Constraint Topology Structure

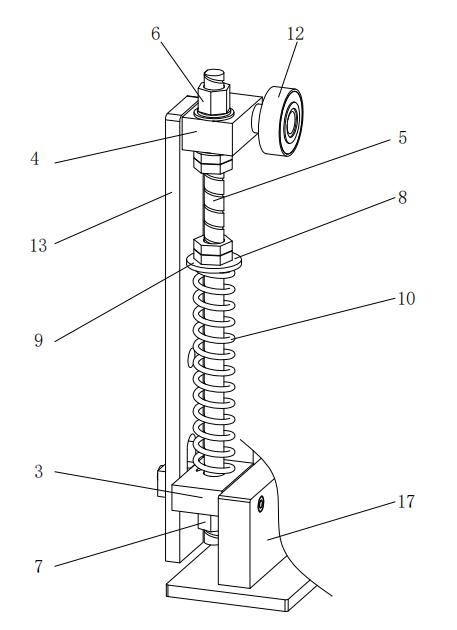

Bottom Dual Support Wheels (12):

l Utilize high-carbon chromium steel (GCr15) wheel bodies with curvature radii R matching the workpiece outer diameter (tolerance ±0.02mm), contact angles of 60°±1°, and optimized contact stresses of 80-120MPa through Hertzian contact theory;

l Wheel shafts incorporate angular contact ball bearings (7206B, preload of 50N), with radial runout less than 2μm (ISO 492 standard).

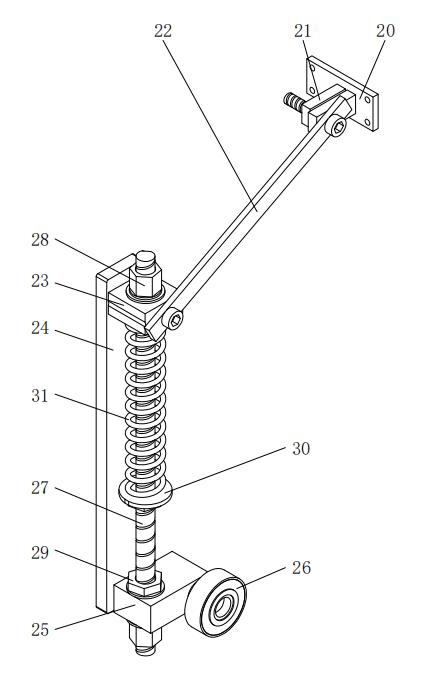

Top Adjustable Pressure Wheel (26):

l Apply dynamic preload force F=200±10N via a pressure spring (31) for closed-loop force control;

l Pressure wheel surface laser-clad with WC-10Co coating, with a friction coefficient μ≤0.08 (ASTM G99 testing).

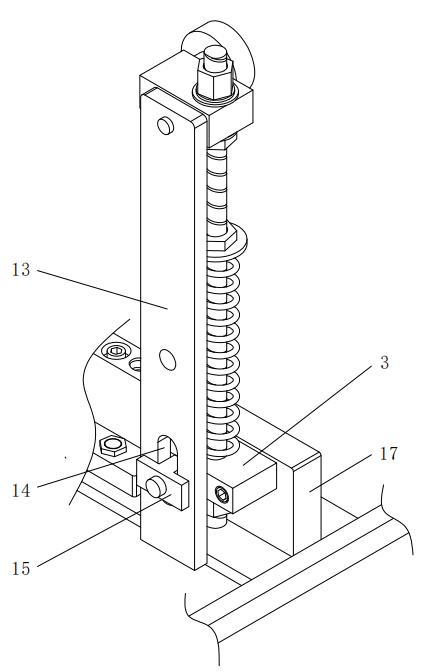

1.2 Dynamic Stiffness Enhancement Design

T-Shaped Guide Plate (15) and Movable Slot (14):

l Employ H6/g5 fits to limit horizontal displacement to less than 5μm, with buffer springs (10) (stiffness k=50N/mm±5%) in the vertical direction;

l Modal analysis shows that the system's first-order natural frequency is increased to 325Hz (98Hz for traditional structures), avoiding typical cutting excitation frequency bands (80-250Hz).

II. Adaptive Force Control System

2.1 Dual-Closed-Loop Regulation Mechanism

Axial Preload Adjustment:

l Utilize a lead screw (27) with a pitch P=1mm, combined with a pressure spring (31) to achieve 0.05-0.2mm micro-feed resolution;

l After locking with a third locknut (29), axial stiffness reaches 2.5×10⁴ N/mm (ISO 10791-2 testing).

Radial Dynamic Compensation:

l Movable base (16) equipped with linear guides (HGW25CA, repeatability ±1μm) for ±15mm stroke compensation;

l Linked control with a servo motor (35), with a response time of less than 50ms (based on PID algorithm).

2.2 Vibration Energy Dissipation Path

Composite Damping Structure:

l Anti-slip washers (9) utilize nitrile rubber-metal laminate materials (loss factor tanδ=0.25);

l System vibration attenuation rate is increased to 18dB/s (compared to 6dB/s for traditional structures, based on ISO 10816-3).

Technical Parameter Comparison Table

|

Performance Indicator |

This Patented Technology |

Traditional Single-End Clamping System |

Test Standard |

|

Surface Roughness Ra |

≤0.8μm |

≥3.2μm |

ISO 4288 |

|

System First-Order Natural Frequency |

325Hz |

98Hz |

ISO 7626 |

|

Dynamic Stiffness |

8.2×10³ N/mm |

1.5×10³ N/mm |

ISO 10791-2 |

|

Chatter Suppression Rate (at 200Hz) |

92% |

45% |

|

Typical Machining Scenario Validation

Case 1: Milling of Aerospace Titanium Alloy Thin-Walled Tubes

l Under conditions of n=3000rpm and f=0.1mm/rev, amplitude control is maintained at <3μm (>15μm with traditional fixtures);

l Machining roundness error is ≤2μm (ASME B89.3.4 standard requires ≤5μm).

Case 2: Inner Wall Drilling of Semiconductor Quartz Chambers

l Machining process vibration acceleration is <0.5g (>2.5g with traditional systems);

l Tool life is extended to 380 holes/edge (industry average is 120 holes/edge).

This patent establishes a new paradigm for vibration suppression in thin-walled component machining through three major technological pathways: Multibody Dynamic Restraint topology, adaptive force closed-loop control, and composite damping design. Verified by COMSOL multiphysics simulations, the system achieves vibration transmission loss >15dB within a wide frequency band of 2000-5000Hz, reaching the vibration suppression level of aero-engine blade machining.

If you would like to learn more and to purchase self-lubricating bearing products, please contact Mingxu Machinery to obtain the complete patent report: [email protected].

흑연 상감 청동 부싱으로도 알려진 MXB-JDB 자기 윤활 베어링은 금속 베어링과 자기 윤활 베어링의 특성을 모두 갖춘 새로운 윤활 베어링입니다. 금속 매트릭스는 하중을 견디고 특별히 고안된 고체 윤활 재료는 윤활을 제공합니다. 이는 높은 하중 지지력, 내충...

자세히보다

MXB-DU 오일리스 베어링(SF-1 부싱이라고도 함)은 강판을 베이스로 하고 중앙에 소결 구형 청동 분말을 배치하고 표면에 폴리테트라플루오로에틸렌(PTFE)과 섬유를 혼합하여 롤링한 슬라이딩 베어링입니다. . 특징: 1. PTFE와 섬유의 혼합량은 0...

자세히보다

MXB-FB090 청동 코일 베어링은 CuSn8 청동으로 압연되어 높은 부하 용량과 우수한 내마모성을 갖춘 경제적인 베어링입니다. FB090 제품의 작업 표면은 일반적인 다이아몬드 모양의 오일 구멍으로 덮여 있습니다. FB092 제품의 작업 표면은 오일 저장 역할...

자세히보다

MXB-JOLP 자체 윤활 마모 플레이트는 우수한 자체 윤활 특성을 가지며 외부 윤활이 필요하지 않습니다. 이 제품은 내하중 능력과 내마모성이 우수하고 유지 관리 및 가동 중지 시간을 비용 효율적으로 줄일 수 있으며 고객이 성능을 최적화하고 효율성을 향상시키는 데...

자세히보다

MXB-JOML 자가 윤활 마모 플레이트는 산업 응용 분야에서 마찰을 최소화하고 서비스 수명을 연장하도록 설계되었습니다. 이 제품은 고성능 소재의 절단 혼합으로 만들어졌으며 제품에 탁월한 하중 전달 기능, 마찰 감소 및 내구성 향상을 제공합니다. MXB-JOML ...

자세히보다

고급 흑연-코퍼 합금으로 제작 된 MXB-JSL L- 타입 자체 윤활 가이드 레일은 금형 어셈블리 내의 금형 클램핑 가이드 유전자좌에 전략적으로 설치됩니다. 이 위치 정밀도는 정밀한 가이드 윤활을 가능하게하고 상단 및 하부 금형 참여의 중추적 인 단계 동안 상당한...

자세히보다

MJGBF 오일 프리 사출 가이드 부싱은 플라스틱 사출 성형 공정에 사용되는 부품으로, 금형 부품의 일관된 정밀 정렬과 원활한 이동을 보장하여 제조 효율성을 더욱 향상시켜 고품질 제품을 생산합니다. MJGBF 가이드 부싱은 표준 구성품으로 직경 12mm~60mm,...

자세히보다

MX2000-2 니켈 흑연 분산 합금 베어링은 고체 윤활 베어링 중 신제품입니다. TF-1과 비교하여 이 제품은 녹 방지 및 고온 저항이 우수한 특성을 가지고 있습니다. 야외에서 사용되는 철도 스위치 슬라이더에 매우 적합합니다. 내마모성이 뛰어나고 유지 관리가 필...

자세히보다

3면에 내마모성 합금이 소결된 바이메탈 슬라이드 플레이트는 새로운 유형의 자기 윤활 플레이트입니다. 일반적인 단면 또는 양면 소결 바이메탈 슬라이드 판과 비교하여 제품의 소결 합금층 표면이 3면이므로 더 많은 윤활을 제공할 수 있습니다. 동합금 슬라이드판에 비해 ...

자세히보다

SF-1T는 기어 오일 펌프의 높은 PV 값 작동 조건을 위해 설계된 특수 공식 제품입니다. 이 제품은 내피로성과 내충격성이라는 특별한 장점을 갖고 있습니다. 적합한 오일 펌프 압력: 16-25Mpa, 선형 속도: 3.5-5m/s. 이 제품은 내피로성과 내충격성이...

자세히보다

문의하기